|

|

|

|

|

|

|

Das Stichwortverzeichnis: Stand 03.04.04, 14 Einträge. |

| Ansaugweg,

Auslass-Steuerung,

Drehschieber, Einlass-Steuerung, Einlassmembran,

Expansionskammer, Fächerkopf,

Nasenkolben,

Selbstzündung, Steuerzeiten,

Schmierung, Umkehrspülung,

Überströmkanäle, Vorverdichtung, |

|

|

|

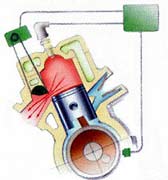

Zweitakt-Lexikon |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

.....to be continued

![]()